Share

Pin

Tweet

Send

Share

Send

En fait, ce sont des développements techniques qui ne sont pas si difficiles et coûteux à faire chez vous avec vos propres mains.

L'une de ces options, basée sur un moteur à courant continu sans balai, que nous souhaitons présenter aujourd'hui. L’auteur propose de remonter un tel moteur de la machine à laver dans un générateur, en soudant les bobines de stator en tête d’une manière particulière. Après une telle reprise, le moteur peut être utilisé pour une éolienne. Et si vous l’équipez d’un dispositif de prise d’eau, comme une turbine Pelton, vous pouvez construire un générateur hydroélectrique.

Matériel et outils nécessaires

Comme vous l'avez probablement déjà compris, aujourd'hui, nous n'avons besoin que du moteur de la machine à laver. L'auteur a utilisé un moteur à courant continu inverseur de la machine à laver américaine Fisher & Paykel. Des moteurs similaires sont utilisés dans leurs produits par LG, qui est présente sur notre marché intérieur.

Nous aurons également besoin de:

- Fer à souder, fondant et brasure;

- Colle chaude;

- Papier sablé à grain fin - nulevka.

Outils: pinces, pinces, couteau à peindre.

Procéder au remontage du moteur

Pour le fonctionnement, il sera nécessaire de démonter le moteur du corps de la machine. Il se compose de trois parties principales:

- Stator - une plate-forme ronde avec des bobines d'enroulement principales situées le long du bord extérieur du cercle;

- Rotor - une couverture, en plastique ou en métal avec un noyau en plastique. Des aimants permanents sont placés autour du périmètre de sa paroi interne;

- L'arbre est la partie centrale du moteur, équipé de roulements pour la transmission d'énergie cinétique au tambour de la machine à laver.

Nous allons travailler directement avec le démarreur.

Préparation du stator

Nous posons la plate-forme du moteur sur la table et nous nous mettons au travail. Notre objectif est de souder les connexions de phase selon un schéma différent de celui de l'original (photo).

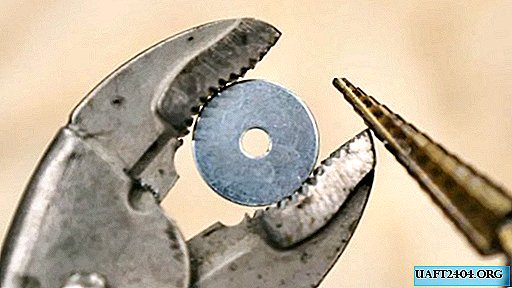

Pour plus de commodité, vous pouvez marquer des groupes de 3 bobines avec un marqueur. Nous coupons chacune des 6 sorties des bobines avec des pinces coupantes conformément au schéma.

Les bords rognés doivent être pliés à l'aide d'un tournevis ou à la main, de sorte qu'il sera plus pratique ultérieurement de les utiliser.

Nous nettoyons chaque contact avec du papier sablé à grain fin pour améliorer l'adhérence.

Lorsque tout est prêt et nettoyé des ordures, nous connectons ensemble chaque deuxième groupe de trois contacts. La torsion manuelle est renforcée avec des pinces.

Nous soudons la torsion avec un fer à souder à l'aide d'un fondant et le soudons avec de la soudure à l'étain. Déverrouillez la torsion et soudez-la à l'arrière. Nous faisons la même chose avec le reste des contacts. En conséquence, nous devrions obtenir sept virages.

Boucles de phase

Nous nettoyons le groupe de contact utilisé pour alimenter le moteur.

Maintenant, vous devez boucler les 3 phases restantes. Nous sélectionnons l'anneau pour la première phase. Nous le faisons à partir d'un morceau de câble à torons de cuivre. Nous marquons et coupons à la taille du cercle intérieur de la plate-forme.

Nous exposons l'isolant à la jonction avec des contacts libres et nous les dénudons avec du papier abrasif. Nous commençons à souder l’anneau du groupe de contact, en passant chacun des sept, nous terminons par le dernier contact. Pour des connexions fiables, liez l'extrémité du contact sur la bague.

Nous bouclons les deuxième et troisième phases par analogie avec la première. Il faut prendre soin de ne pas souder les contacts adjacents les uns avec les autres.

Application d'isolation

Notre modification du moteur sous le générateur est prête. Il ne reste plus qu'à isoler les adhérences sur la bague et les bobines. L'inventeur a utilisé une méthode alternative, utilisant de la colle chaude comme isolant.

Selon lui, un tel isolement n'a jamais échoué. Cependant, pour ceux qui ne sont pas sûrs de cette méthode, il vaut la peine d'utiliser du ruban isolant. À la fin des travaux, le moteur est assemblé et peut être utilisé dans la conception préfabriquée du groupe électrogène.

Share

Pin

Tweet

Send

Share

Send